耐火砖制造过程中的成型,是指耐火原料借助于外力和模型将坯料加工成规定尺寸和形状的坯体的过程。然而,较新开发的自流浇注料的施工基本上是不需要外力的。

耐火砖的成型,首先是为了满足制品的使用要求,耐火砖砌筑时要求制品具有一定的形状、准确的尺寸和足够的强度。其次,成型也是提高制品理化性能的有效手段,通过成型可以改善制品的组织结构。

耐火砖成型的方法很多,传统的成型方法按坯料含水量的多少分为:

(1)半干法:其坯料水分5%左右,适用于熟料含量不同(50%—100%)的坯料;

(2)可塑法:其坯料水分15%左右,适用于制造大型或形状复杂的制品;

(3)注浆法:其坯料水分40%左右,适用于生产中空薄壁的各类耐火材料。

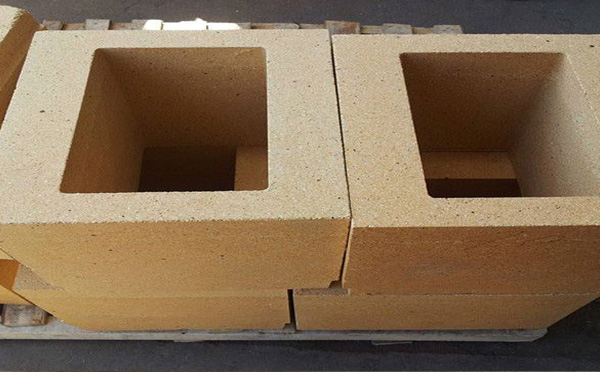

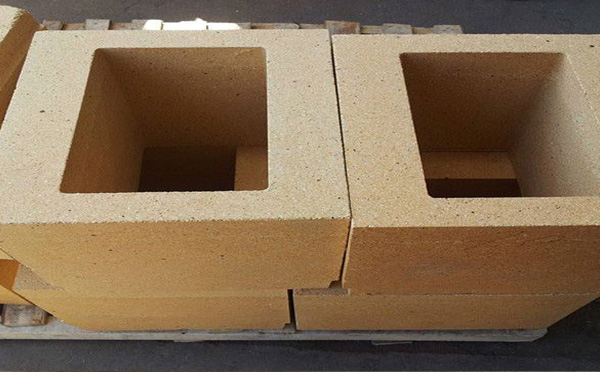

耐火砖的成型方法很多,常用的成型方法有机压成型法、振动成型法、挤压成型法、捣打成型、等静压成型、熔铸成型、注浆成型等。 选择何种成型方法主要根据泥料性质、坯体的形状、尺寸及其他工艺要求。除绝大部分耐火砖采用机压成型外,振动成型一般用于成型大的异形坯体,挤压成型一般用于管状坯体的成型,注浆成型一般用于中空壁薄的坯体成型。等静压成型目前主要用于高性能耐火材料的生产。 当然,成型方法的选择还受到生产厂设备条件的限制,因而某些耐火砖就不能采用较佳的成型方法。在这种情况下,企业应在满足耐火砖技术要求的前提下,选择其他较为合适的成型方法。不论用何种方法,成型后的坯体应满足下列要求:

(1)形状、尺寸和精度符合设计要求;

(2)结构均匀、致密,表面及内部无裂纹;

(3)具有足够的机械强度;

(4)符合预期的物理性能要求。 耐火砖坯体的加工过程即为成型,其主要方法有:机压成型、等静压成型、熔铸成型、振动成型、捣打成型、挤压成型、热压成型等。

耐火砖生产工艺,粉碎-混炼-成型-烧成-包装-发货。

由铝矾土或其他氧化物含量较高的原料经成型和煅烧而成。热震稳定性高,耐火度在1770℃以上。抗渣性较好。耐火砖主要用于砌筑炼钢电炉、玻璃熔炉、水泥回转炉等的衬里。砖中Al2O3含量超过71.8%时,多于的Al2O3在高温下形成刚玉晶体,同时生成2个高温晶相,共熔温度由低Al2O3含量砖的1595℃上升到1840℃。

一、原料

1、采用特级铝矾土熟料做主料。

2、叶腊石细粉325目,其成分主要为Al2O3≥18%、Al2O3≤0.5%。

3、结合粘土(山西软质粘土190目)其主要成分为Al2O3≥34%、Al2O3≤1.0%

4、水

二、粉料制备:

1、因高铝矾土露天对方时间较长,投产前要将外界混入杂质、杂物清除。

2、熟矾土料、进破碎系统破碎。用3.0mm筛网过筛。

粒度要求:≥3mm 3-1mm ≤0.088mm 4-8% ≥60% ≤10%

3、部分筛上料斜经雷蒙机磨成细粉。

粒度要求:≤0.088mm ≥95%

4、一车间将2条生产线严格分开,用一条生产高铝砖。投产前将熟料、细粉分别歇入料仓备用。

5、叶腊石、山西粘土分别称重,装入一个袋中备用。

三、泥料制备

1、配料:熟料、细粉、粘土、叶腊石、水(外加)

2、混炼:加料顺序、静混15分钟,料中不得有泥团和干料。(水分可以根据成型情况掌握调整)

3、成型:

4、模型放尺:不分部位,长、宽0.5%,厚0%

耐火砖砖胚体密2.95g/cm3砖胚气孔:22~23%耐火砖半成品尺寸标准:当砖胚尺寸≤100mm,其误差在±1mm:当高铝砖砖胚在100~200mm,其误差允许范围在±1.5mm:当耐火砖的尺寸≥1.5mm时:当耐火砖的尺寸≥200mm时,其误差在±2mm。